Anh biết bao nhiêu về độ cứng của vật liệu?

2025-01-04

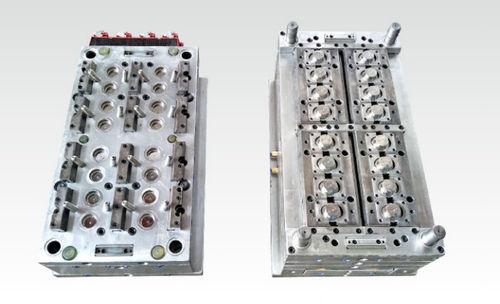

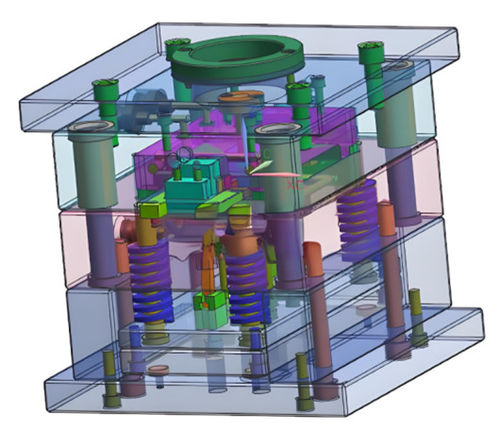

Để đảm bảo hiệu suất và tuổi thọ,vật liệu của máy cắt,đánh giáCông cụ và khuônđược sử dụng trong sản xuất cơ khí,đáng có đủ độ cứng.

Hôm nay, tôi sẽ thảo luận về độ cứng của vật liệu với bạn

Độ cứng là một thước đo khả năng của vật liệu để chống lại biến dạng địa phương,đặc biệt là biến dạng nhựa,đánh sâu hoặc trầy xước.Nói chung,sự cứng của vật liệu càng cao,càng tốt khả năng mòn của nó, chẳng hạn như bánh răng và các bộ phận cơ học khác sẽ yêu cầu một độ cứng nhất định để đảm bảo độ bền và tuổi thọ đầy đủ.

Các loại độ cứng

Như đã được hiển thị ở trên,thường có rất nhiều loại độ cứng. Tôi sẽ giới thiệu cho bạn với thử nghiệm độ cứng nhăn phổ biến và thực tế trong độ cứng kim loại.

Định nghĩa về độ cứng

1Độ cứng của Brinell

Phương pháp thử nghiệm độ cứng Brinell (thượng hiệu HB), đã trở thành một đặc điểm kỹ thuật độ cứng được chấp nhận, là một trong những phương pháp đầu tiên được phát triển và tóm tắt,và nó đã góp phần vào sự xuất hiện của các phương pháp thử nghiệm độ cứng khác.

Nguyên tắc của thử nghiệm độ cứng Brinell là: người thâm nhập (bầu thép hoặc quả cầu cacbít, đường kính Dmm) áp dụng lực thử nghiệm F, sau khi mẫu được ép,Vùng tiếp xúc S ((mm2) giữa ống nhét quả bóng và mẫu được tính bằng đường kính rãnh d ((mm) để lại bởi ống nhét, và giá trị thu được bởi lực thử được loại trừ. Khi thợ thu vào là một quả bóng thép, biểu tượng là HBS, và khi quả bóng carbure xi măng là HBW. k là một hằng số (1/g = 1/9.80665 = 0,102).

2Vickers cứng.

Độ cứng Vickers (thượng hiệu HV) là phương pháp thử nghiệm được sử dụng rộng rãi nhất có thể được thử nghiệm với bất kỳ lực thử nghiệm nào, đặc biệt là trong lĩnh vực độ cứng nhỏ dưới 9,807N.

Độ cứng Vickers là giá trị thu được bằng cách chia lực thử nghiệm F ((N) cho diện tích tiếp xúc S ((mm2) giữa tấm tiêu chuẩn và thùng thắt, được tính dựa trên chiều dài đường chéo d ((mm),chiều dài trung bình trong cả hai hướng) của vết nhô hình thành trên tấm tiêu chuẩn bởi các indenter (quả kim cương hình nón tetragonal, góc bề mặt tương đối =136 ̊) tại lực thử nghiệm F ((N). k là một hằng số (1/g=1/9.80665)

3Khẳng thắn.

Độ cứng Knoop (biểu tượng HK), như được hiển thị trong công thức sau: is calculated by dividing the test force by the indentation projection area A (mm2) based on the longer diagonal length d (mm) of the indentation formed on the standard sheet at the test force F by pressing the long diamond indenter with relative side angles of 172˚30' and 130˚.

Độ cứng Knoop cũng có thể được đo bằng cách thay thế Vickers indenter của một máy kiểm tra độ cứng vi mô bằng Knoop indenter.

4Độ cứng Rockwell.

Độ cứng Rockwell (biểu tượng HR) hoặc độ cứng bề mặt Rockwell được đo bằng cách áp dụng lực nạp trước lên tấm tiêu chuẩn bằng cách sử dụng một thắt kim cương (đường nghiêng mũi nón: 120 ̊, bán kính mũi: 0.2mm) hoặc một bộ thu nhập hình cầu (bầu thép hoặc quả cầu carbide), sau đó áp dụng một lực thử nghiệm và khôi phục lực nạp trước.

Giá trị độ cứng này bắt nguồn từ công thức độ cứng, được thể hiện bằng sự khác biệt giữa độ sâu h ((μm) giữa lực được nạp trước và lực thử nghiệm.Các thử nghiệm độ cứng Rockwell sử dụng một lực tải trước 98.07N, và thử nghiệm độ cứng bề mặt Rockwell sử dụng lực nạp trước là 29,42N. Biểu tượng cụ thể được cung cấp kết hợp với loại thắt, lực thử và công thức độ cứng được gọi là thang đo.Tiêu chuẩn công nghiệp Nhật Bản (JIS) xác định các thang độ cứng liên quan khác nhau.

HR ((Diamond indenter, độ cứng Rockwell) = 100-h/0,002 h:mm

HR ((Ball indenter, độ cứng Rockwell) = 130-h/0,002 h: mm

HR ((Diamond/ball indenter, độ cứng bề mặt Rockwell) = 100-h/0.001 h:mm

Máy kiểm tra độ cứngđược sử dụng rộng rãi bởi vì chúng đơn giản và nhanh chóng vận hành và có thể được thử nghiệm trực tiếp trên bề mặt của nguyên liệu hoặc bộ phận.

Hướng dẫn lựa chọn độ cứng

Hướng dẫn lựa chọn các phương pháp kiểm tra độ cứng để tham khảo:

Vật liệu

Độ cứng Micro Vickers

(Sự cứng của nút)

Tính chất vật liệu bề mặt nhỏ

Độ cứng Vickers

Độ cứng Rockwell

Bề mặt Rockwell

Độ cứng Brinell

Độ cứng bờ

(HS)

Độ cứng bờ ((HA/HC/HD)

Độ cứng Leeb

Chip IC

●

●

Tungsten carbide, gốm (công cụ cắt)

▲

●

●

●

Vật liệu sắt và thép (vật liệu xử lý nhiệt)

●

▲

●

●

●

●

●

Vật liệu phi kim loại

●

▲

●

●

●

●

Nhựa

▲

●

bánh nghiền

●

Các công trình đúc

●

Cao su, bọt biển

●

hình dạng

Độ cứng Micro Vickers

(Sự cứng của nút)

Tính chất vật liệu bề mặt nhỏ

Độ cứng Vickers

Độ cứng Rockwell

Bề mặt Rockwell

Độ cứng Brinell

Độ cứng bờ

(HS)

Độ cứng bờ ((HA/HC/HD)

Độ cứng Leeb

Bảng kim loại (máy cạo an toàn, tấm kim loại)

●

●

●

●

Bảng kim loại (máy cạo an toàn, tấm kim loại)

●

●

Các bộ phận nhỏ, hình kim (giờ, đồng hồ, máy may)

●

▲

Các mẫu hình lớn (cấu trúc)

●

●

●

Microstructure của các vật liệu kim loại (sự cứng pha của hợp kim đa lớp)

●

●

tấm nhựa

▲

▲

●

●

Xốp, tấm cao su

●

Kiểm tra,

phán quyết

Độ cứng Micro Vickers

(Sự cứng của nút)

Tính chất vật liệu bề mặt nhỏ

Độ cứng Vickers

Độ cứng Rockwell

Bề mặt Rockwell

Độ cứng Brinell

Độ cứng bờ

(HS)

Độ cứng bờ ((HA/HC/HD)

Độ cứng Leeb

Sức mạnh và tính chất của vật liệu

●

●

●

●

●

●

▲

●

●

Quá trình xử lý nhiệt

●

●

●

●

▲

▲

Độ dày lớp làm cứng carburizing

●

●

Độ dày lớp khử than

●

●

●

Độ dày lớp làm cứng lửa và quen tỏa tần số cao

●

●

●

Kiểm tra độ cứng

●

●

Độ cứng tối đa của phần hàn

●

Độ cứng của kim loại hàn

●

●

Độ cứng nhiệt độ cao (đặc điểm nhiệt độ cao, khả năng chế biến nóng)

●

Độ bền gãy (thép gốm)

●

●

Chuyển đổi lựa chọn độ cứng

Chuyển đổi Knoop sang Vickers

Dựa trên thực tế rằng các vật thể cùng độ cứng có sức đề kháng bằng nhau với hai loại Knoop Vickers,áp lực của hai loại Vickers Knoop indenter dưới tải được khấu trừ tương ứng, và sau đó theo σHK = σHV, HV = 0,968HK được thu được. Công thức này được đo dưới tải thấp, và sai số tương đối lớn. Ngoài ra, khi giá trị độ cứng lớn hơn HV900,lỗi của công thức này là rất lớn, và giá trị tham chiếu bị mất.

Sau khi dẫn xuất và điều chỉnh, công thức chuyển đổi của độ cứng Knoop và độ cứng Vickers được đề xuất.

Được xác minh bằng dữ liệu thực tế, lỗi chuyển đổi tương đối tối đa của công thức là 0,75%, có giá trị tham chiếu cao.

Chuyển đổi Rockwell thành Vickers

Để Hans· Công thức chuyển đổi Qvarnstorm được đề xuất bởi Qvarnstorm được sửa đổi để có được công thức chuyển đổi độ cứng Rockwell thành độ cứng Vickers:

Công thức này được chuyển đổi với dữ liệu tiêu chuẩn về độ cứng kim loại sắt được công bố ở Trung Quốc và lỗi HRC của nó về cơ bản nằm trong phạm vi ± 0,4HRC, lỗi tối đa của nó chỉ 0,9HRC,và lỗi HV tính toán tối đa là ±15HV.

Theo căng thẳng σHRC = σHV của các máy nhấp khác nhau, công thức được lấy bằng cách phân tích đường cong mối quan hệ giữa độ cứng Rockwell và độ sâu nhấp của độ cứng Vickers.

Công thức này được so sánh với giá trị chuyển đổi thử nghiệm tiêu chuẩn quốc gia và sai số giữa kết quả tính toán của công thức chuyển đổi và giá trị thử nghiệm tiêu chuẩn là ± 0.1HRC.

Theo dữ liệu thực tế của thí nghiệm, việc chuyển đổi độ cứng Rockwell thành độ cứng Vickers được thảo luận bằng hồi quy tuyến tính, và công thức được thu được:

Công thức này có phạm vi sử dụng nhỏ và lỗi lớn, nhưng nó dễ tính toán và có thể được sử dụng khi độ chính xác không cao.

Chuyển đổi độ cứng Rockwell sang độ cứng Brinell

Mối quan hệ giữa độ sâu nhăn Brinell và độ sâu nhăn Rockwell đã được phân tích, và công thức chuyển đổi được lấy ra theo căng σHRC = σHB của người nhăn.

Lỗi giữa các kết quả tính toán và các giá trị thử nghiệm tiêu chuẩn là ± 0,1HRC.

Theo dữ liệu thực tế của thí nghiệm, công thức được lấy bằng phương pháp hồi quy tuyến tính.

Lỗi công thức là lớn, và phạm vi sử dụng là nhỏ, nhưng tính toán là đơn giản, và nó có thể được sử dụng khi độ chính xác không cao.

Chuyển đổi Brinell thành Vickers

Mối quan hệ giữa độ cứng Brinell và độ cứng Vickers cũng dựa trên σHB=σHV.

Kết quả chuyển đổi của công thức này được so sánh với giá trị chuyển đổi của tiêu chuẩn quốc gia, và lỗi chuyển đổi là ± 2HV.

Chuyển đổi Knoop sang Rockwell

Bởi vì các đường cong tương ứng của Knoop và Rockwell tương tự như parabola, công thức chuyển đổi gần đúng được bắt nguồn từ các đường cong.

Công thức này là chính xác và có thể được sử dụng như một tài liệu tham khảo.

Đọc thêm